冲压件:五金加工里面用的 多的,指的是在室温条件下,钢/有色金属等板材用模具,由压力机提供加工所需压力而成形为指定形状。

五金冲压件广泛的应用于我们生活当中的各个领域,包括一些电子器件、汽车配件、装饰材料等等。我们通常说的冲压件一般是指的是冷冲压零件 ,举个例子,一块铁板,想把它变成个快餐盘,那就得先设计一套模具,模具的工作面就是盘子的形状,用模具压这铁板,就变成你想要的盘子了,这就是冷冲压,就是直接用模具对五金材料进行冲压。

利坤生产的五金冲压件的硬度检测采用洛氏硬度计。小型的、具有复杂形状的冲压件,可以用来测试平面很小,无法在普通台式洛氏硬度计上检测。

冲压件加工包括冲裁、弯曲、拉深、成形、精整等工序。冲压件加工的材料主要是热轧或冷轧(以冷轧为主)的金属板带材料,例如碳钢板、合金钢板、弹簧钢板、镀锌板、镀锡板、不锈钢板、铜及铜合金板、铝及铝合金板等。

冲压件材料的硬度检测,其主要目的就是确定购入的金属板材退火程度是否适于随后将要进行的冲压件加工,不同种类的冲压件加工工艺,需要不同硬度级别的板材。用于冲压件加工的铝合金板可用韦氏硬度计检测,材料厚度大于13mm时可改用巴氏硬度计,纯铝板或低硬度铝合金板应采用巴氏硬度计。

在冲压件行业里,冲压有时也称板材成形,但略有区别。所谓板材成型是指用板材、薄壁管、薄型材等作为原材料进行 塑性加工的成形方法统称为板材成形,此时,厚板方向的变形一般不着重考虑。

冲压件品质改变活动跟缺陷的解决对策

(一)、

冲压件品质改变活动

冲压件品质改变活动在品质改变活动中,一直推行“自工序保证”活动,时刻反省质检工序的必要性及合理性,把质检岗位作为不合格产品产生原因调研的工具,并对其数据进行分析,建立合格零件的良品条件,将管理由对产品的检查转移为对制造条件的监控,尽可能减少和降低质检的岗位及频率,从而从根本上降低生产成本。但是在实际过程中良品条件的建立及监控仍无法完全保证不合格品的产生,这时候需要对良品条件的偏差进行分析,这种偏差包括满足良品条件但是零件品质不合格及不满足良品条件但是零件品质合格,进一步对良品条件细化及精化,进一步的降低维护和生产成本。

依据此逻辑目前在冲压车间品质改变活动主要包含两类,一类是冲压件品质的提高,二类是对人为失误造成品质不良产生或品质不良流出的改变。对于冲压的品质改变活动主要使用“冲压件品质评价表”,评价内容从质量,功能及风险等方面对潜在的品质缺陷进行评价分类分级,制定相关的改变及预防计划,改变工序及工艺薄弱环节,逐渐提高产品工艺能力及冲压件产品质量。

对于一类改变是根据目前冲压件存在的主要品质问题进行分析,然后对其进行改变。冲压件主要存在的重大品质问题有开裂,暗裂,缺料,少料,起皱及变形。这些问题严重影响着冲压品质问题,冲压车间各班组可依据不同的产生特性,制定不同的相关对策,定期召开冲压件品质提升活动,对冲压件进行评价,主要评价的项目有毛刺变化量,板件变薄量,CP/CPK变化影响的开暗裂风险。车间每月对各班组的质量改变提案进行实施,开展,效果确认,避免产生报废及重大品质不良流出,保障冲压件的质量稳步提高。

目前对冲压件的检查大部分依然依靠人工来完成,在较大的人力成本和管理的成本,在检测效率及检出率中很难取得很好的平衡,也制约着冲压件的质量提高,在冲压件的品质管理上,我们应积极的引进新的质量检测技术,比如所说机器视觉检测技术,可以识别处冲压件的品质缺陷,这些缺陷包括:毛刺,缺料,起皱,划痕,压印,开裂等。

对于二类改变主要是针对由于人员造成的冲压件品质不良或者流出进行改变,通过改变实现在过程失误发生之前加以防止。

主要措施是自动作用、警报、标识、分类等,通过改变可以使得作业人员存在一定疏忽的情况下也不会产生失误,也就是对可能产生的错误失误进行预测、防止。生产班组对线体异常点开展此类改变活动,保证生产线体制作影响品质、生产等防错改变,并安排人员对监督防错的实施,保证车间指标达成。当员工操作过程中仅凭目视或感觉操作不易判定是否入料到位,或因制件结构不易区分出现放反,品质不易保证,直接导致质量问题发生。如出现上述情况,生产班组应立即对该问题进行分析,增加模具或者自动化防错装置,避免坯料放不到位或者坯料方向错误。当改变完成后,由技术员及相关部门根据使用效果做出然后评定,验证合格后正式投入使用。将增加的模具防错定位增加到模具点检表中,由操作者每班次生产前对其点检。

(二)、冲压件缺陷的解决对策

1、起皱的解决对策

起皱的问题如果发生在部件的四周,可以通过调整压边力大小的方式来解决,生产中会提高气垫压力和降低平衡块高度,强化压料力来皱纹。如果是拉伸锥形件和半球形件,由于拉伸开始时材料处于悬空状态,这就使得很容有出现侧壁起皱,所以除了需要提高压力,还需要增加拉伸筋的数量并且改变筋条的形状,使板内的径向拉伸力得到强化,从而皱纹。或者也可以压料面的间隙进行调整,区别直线的变弯变形去和伸长变形区,并且还要增加压料面的间隙,使压料面能够在材料运动的过程中保持压料的作用,从而避免起皱问题的出现。

2、拉裂的解决对策

如果出现了拉裂的问题,需要对拉伸模具的压边圈平衡块的高度进行调整,适应设备精度的偏差和凹凸模的间隙,从而实现受力均衡。其次,由于凹模的圆角半径如果过小很容易出现拉裂的问题,为此需要加大凹模的圆角半径来提升拉裂的程度。还可以改变拉深的前冲压型料的形状,发挥出工艺切口的优点,减少由于材料堆积所造成的拉裂问题,或者可以改变拉伸筋条的位置和形状,根据材料的变薄率来使用半圆筋条或者是梯形筋条。

3、回弹的解决对策

目前解决回弹问题的主要方法是利用压料面对成型工艺进行补充,可以减少拉延,这种方式主要在压料面处于部件的凸缘面时采用,通常压料面会出现一定的弯曲,为了降低拉延的同时还能保证毛坯服贴压紧于压料面,需要将局部压料面加工成60度左右的倾斜角。如果夹角太小,就会导致皱纹的问题,但是夹角太大还会造成为严重的回弹。同时,还需要在拉伸的过程中避免出现波纹,主要是由于凸模对于拉延毛坯有一定的作用,可以通过控制拉延的距离,避免你出现回弹,保证零部件的质量闭。

4、加强对仿真技术的使用

冲压件的成型过程中,板材的成型处置模拟软件需要操作人员具有足够的技术能力和经验积累,目前由于不同的人员在经验和技术上的区别很大,使得不同人员的模拟结果会存在很大的出入。为了能够好地使用仿真技术,企业需要加大投入,提高计算机硬件水平和软件水平,同时加强人才的引进,保证企业能够进一步充分地使用优化模拟软件,同时企业也需要加强对人才的培养,提升工人的计算机水平,满足冲压成型模拟的操作需求。

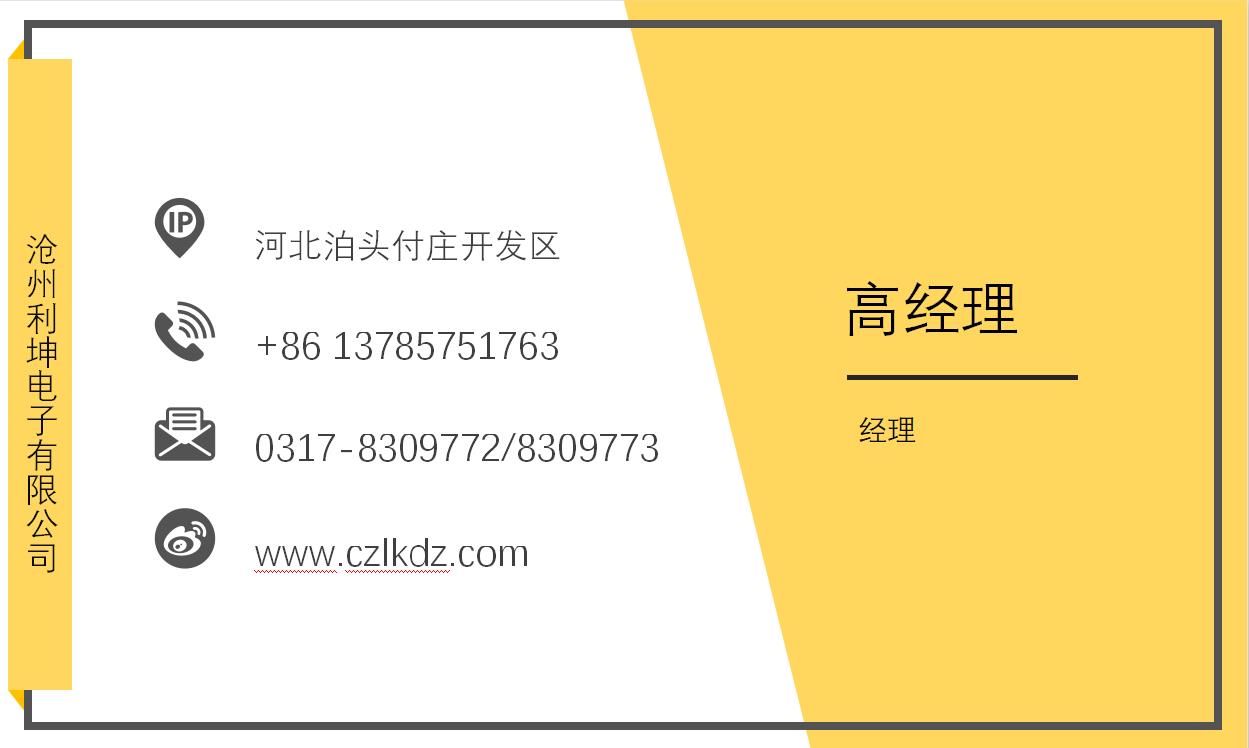

沧州利坤有限公司(http://www.czlkdz.com)产品生产传感器外壳、传感器配件等各种产品。广泛应用于汽车工业、工程机械、建筑工程、家具五金、制冷设备以及船舶、机床等制造工业中。另外我公司拥有铸造生产设备、机加工设备和检测设备,能满足客户对不同等级的平板量具产品质量和理化性能的要求。